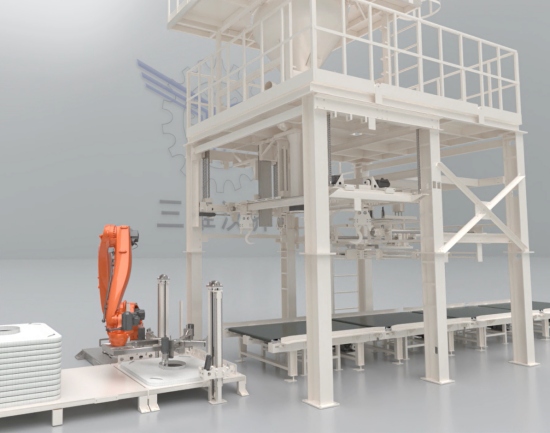

全自動噸袋包裝機自動上袋全過程工作原理

全自動噸袋包裝機實現自動上袋是一個涉及機械、氣動、傳感和控制的復雜過程,旨在替代人工完成取袋、開袋、套袋等繁瑣且勞動強度高的步驟。其核心原理和步驟通常如下:

1. 噸袋存儲與供給:

儲袋架/庫: 設備配備一個存儲區域(如旋轉式圓盤庫、鏈式輸送帶、垂直疊放架等),用于存放預先折疊或整理好的空噸袋。袋子通常按特定方向擺放。

分離與拾取: 當需要上袋時,一個專門的取袋機構(通常是帶有真空吸盤的機械臂或滑臺)移動到儲袋位置。

吸盤抓取: 真空吸盤精準地吸附在噸袋的特定位置(通常是袋體非縫合面,有時也會吸附袋底)。真空系統工作,確保牢固抓取。

分離單袋: 取袋機構將最上面的一個袋子從儲袋庫中分離并提起。這可能需要特定的分離裝置(如推板、摩擦帶)或依靠吸盤的精確移動來避免一次吸起多個袋子。

2. 袋口定位與打開:

搬運至開袋工位: 取袋機構將吸附的噸袋搬運到一個專門的開袋區域。

袋口識別: 傳感器(光電傳感器、視覺系統等)檢測袋口的方向和位置。

開袋動作: 這是關鍵步驟,有多種實現方式:

負壓吸開法: 在開袋工位設有兩組或多組吸盤。一組吸盤(或原來的取袋吸盤)繼續固定袋體,另一組吸盤(通常位于袋口兩側)精準地移動到袋口邊緣,吸附住袋口內側的兩片薄膜,然后向兩側或上方移動,利用負壓將袋口拉開。

機械手指/撐袋桿法: 專門的機械手指或撐袋桿插入袋口縫隙(可能先由小吸盤或吹氣輔助打開一個縫隙),然后撐開或張開,將袋口擴大。

吹氣輔助: 有時會結合使用壓縮空氣噴嘴,向袋口縫隙吹氣,幫助袋口更容易被吸盤或機械裝置打開。

袋口張開度: 確保袋口被充分打開到足以容納包裝機的下料口(填充管)。

3. 套袋與夾持:

搬運至填充口: 成功打開袋口后,搬運機構(可能是同一個機械臂,也可能是另一個傳送裝置)將已開口的噸袋移動到包裝機的填充管(下料口)正下方。

精準定位: 通過精密的伺服控制或傳感器引導,確保袋口中心與填充管中心精確對中。

套袋: 搬運機構將敞開的袋口向上套在填充管的外部。

夾袋器閉合: 包裝機上的夾袋裝置(通常是圍繞填充管的環形氣動或液壓夾具)迅速而牢固地閉合,夾住袋口的外層(通常是袋口的加強筋或特定夾持區域)。夾袋器設計需保證夾持牢固且不損傷袋子。

吸盤/搬運機構釋放: 一旦夾袋器確認夾緊,抓取噸袋的真空吸盤或機械手指釋放負壓或松開,并移回原位,準備下一次取袋。此時噸袋完全由夾袋器懸掛在填充管下方。

4. 檢測與確認:

在整個過程中,關鍵環節(如吸盤是否吸住袋子、袋口是否成功打開、袋口是否對準填充口、夾袋器是否可靠夾緊)都設有多種傳感器進行檢測。

如果某個步驟失敗(如吸袋失敗、開袋失敗、夾袋失敗),系統會發出警報,暫停流程,并可能需要人工干預清除故障袋或復位。成功后,系統確認“袋已上好”,觸發后續的填充、稱重、排氣、縫口/熱合等工序。

實現自動上袋的關鍵技術:

精密機械結構: 可靠的取袋臂、開袋機構、夾袋器及其驅動系統(伺服電機、氣缸)。

真空系統: 提供穩定負壓用于吸盤抓取和開袋。

氣動/液壓系統: 驅動夾袋器、氣缸等執行元件。

傳感器技術: 光電傳感器、接近開關、真空壓力傳感器、位置傳感器等,用于實時監控各步驟狀態。

先進控制系統: PLC(可編程邏輯控制器)是核心大腦,協調所有動作順序,處理傳感器信號,實現精確的時序控制和邏輯判斷。HMI(人機界面)用于操作和監控。

(可選)機器視覺: 高端設備可能使用攝像頭和圖像處理軟件,更精確地識別袋口位置、方向,引導取袋和開袋動作,提高成功率和適應性。

總結來說,全自動噸袋包裝機的自動上袋功能,是通過精密的機電一體化設計,模擬并優化了人工上袋的步驟(取袋、找口、開袋、對準、套袋、夾緊),并利用傳感器和控制系統確保每一步的可靠性和準確性,最終實現無人化、高效率、高一致性的噸袋上袋操作。 這大大降低了勞動強度,提高了包裝效率和安全性。

??魯公網安備 ?37040202006018號

??魯公網安備 ?37040202006018號